Fordonsindustrins transformation är en högaktuell fråga, på nationell, regional och inte minst lokal nivå. I Skaraborg ger den nuvarande drivlinetillverkningen jobb till ett stort antal personer. Detta samtidigt som CO2-målen kräver att fordonsindustrin snabbt ställer om till elektrifierade drivlinor.

IDC kartlägger genom en förstudie finansierad av Västra Götalandsregionen befintliga strukturer utifrån frågeställningen: Hur kan strukturerna ställas om eller utvecklas för produkter, tjänster och kompetens inom produktion av fordon, system och komponenter för miljövänliga drivlinor? Resultatet av studien och samtal med företag som vill vara del i omställningen visar på åtta behov för omställning. Förstudien är ett av flera initiativ vi på IDC är involverade i när det gäller fordonsindustrins transformation.

Snabbt teknikskifte utmanar

Fordonsindustrin står mitt i ett teknikskifte mot elektriska drivlinor. Och en av de största utmaningarna för att förbli konkurrenskraftig i det snabba teknikskiftet är att kostnadseffektivt kunna ställa om befintlig produktion till tillverkning av nya drivlinor. En tumregel är att för varje fordonsanställd finns cirka tre ytterligare anställda i stödfunktioner i Skaraborg. Sammantaget ger alltså den nuvarande drivlinetillverkningen en sysselsättning för ett stort antal personer. De CO2-mål som ger utvecklingen riktning innefattar såväl fordonens CO2-utsläpp som hela produktionskedjan, från råvara till slutkund.

— Vi kartlägger befintliga strukturer och produktionsprocesser. Den här förstudien bidrar till att kunna fortsätta regional tillverkning av produkter som stödjer lägre CO2-utsläpp och säkra leverantörskedjan för elektriska drivlinor. Det är en otroligt viktig utveckling för den framtida sysselsättningen i Skaraborg, säger Leif Pehrsson, VD, IDC West Sweden AB.

Samverkan mellan utveckling och tillverkning

Produktutveckling av elektriska och konventionella drivlinor sker inte lokalt i Skaraborg, däremot regionalt i Västra Götaland och även nationellt på några få platser. Studien visar att en samverkan mellan utveckling och tillverkning är nödvändig för att få en produktionsvänlig slutprodukt som är kostnads- och resurseffektiv.

— Vi lyckas genom den här typen av studier att koppla ihop viktiga aktörer i en samordnad insats för omställningen av fordonsindustrin, säger Lars Tööj, industriell utvecklare, IDC West Sweden AB.

Omställning till elektrifierade drivlinor genom rekonfigurerbarhet

Ett sätt att ställa om från tillverkning av förbränningsmotorer till tillverkning av elektrifierade drivlinor är att återanvända befintliga produktionsanläggningar. Rekonfigurerbarhetsprinciper behöver leda utvecklingen då flexibel bearbetnings- och monteringsutrustning kan återanvändas i hög grad. Att jobba med rekonfigurerbar tillverkning innebär att produktionslinan byggs upp i moduler och anpassas efter olika behov löpande. Det är ett tillverkningssystem som bygger på en mix av flexibla, dedikerade maskiner och rekonfigurerbara verktyg. Se jämförelser med andra tillverkningssystem i bild nedan som ger en övergripande och förenklad bild.

Utvecklingen av olika tillverkningsparadigmer. Källa: Jönköpings Universitet, Kurs: ”Changeable and reconfigurable production”, 200115. Översatt av IDC.

— Skillnaderna kan beskrivas i att dedikerade tillverkningssystem bär en låg kostnad men klarar bara en typ av tillverkning. Flexibla tillverkningssystem har dyrare utrustning som klarar flera moment. Systemet är flexibelt inom vissa ramar och kräver hög kompetens. Rekonfigurerbara tillverkningssystem ger en mer omställningsbar tillverkning. Linan byggs upp i moduler och anpassas efter olika behov längs med produktionen. Detta system är mer lämpligt för snabba omställningar, förklarar Lars Tööj, industriell utvecklare, IDC West Sweden AB.

Återanvänd stödsystem, byggnader och infrastruktur

De delar som ingår i förstudien innefattar tre huvudområden; elmotor, reglerenhet (inverter) och transmission. En inverter är en reglerenhet för drivlinan som innehåller både kraftelektronik och mjukvara. Återanvändning är i hög grad möjlig när det gäller stödsystem som underhåll, mätning och kontroll, verktygsinställning, logistik, ekonomi och produktionsstyrningssystem. Även byggnader och övrig infrastruktur går att återanvända. Förstudien pekar på att hela 40% av investeringen för en eventuell elmotortillverkning kan återanvändas från förbränningsmotortillverkningen.

ASSAR är navet i kompetensuppbyggnaden

De tre senaste åren har samverkan mellan Volvo Lastvagnar, Volvo Cars, Science Park Skövde och andra aktörer och elmotorlabbet i ASSAR Industrial Innovation Arena utgjort navet i kompetensuppbyggnaden för elmotorproduktion. En viktig del i samverkan har varit projektet UDI Steg 2 finansierat av Vinnova och samverkan med Högskolan i Skövde. Ytterligare investeringar är av betydande vikt för att bygga upp tillverknings- och produktionsprocesskompetens för inverter och övriga komponenter.

— När olika organisationer samverkar på det här sättet skapas synergier och nya möjligheter i utvecklingen, säger Lars Tööj, industriell utvecklare, IDC West Sweden AB.

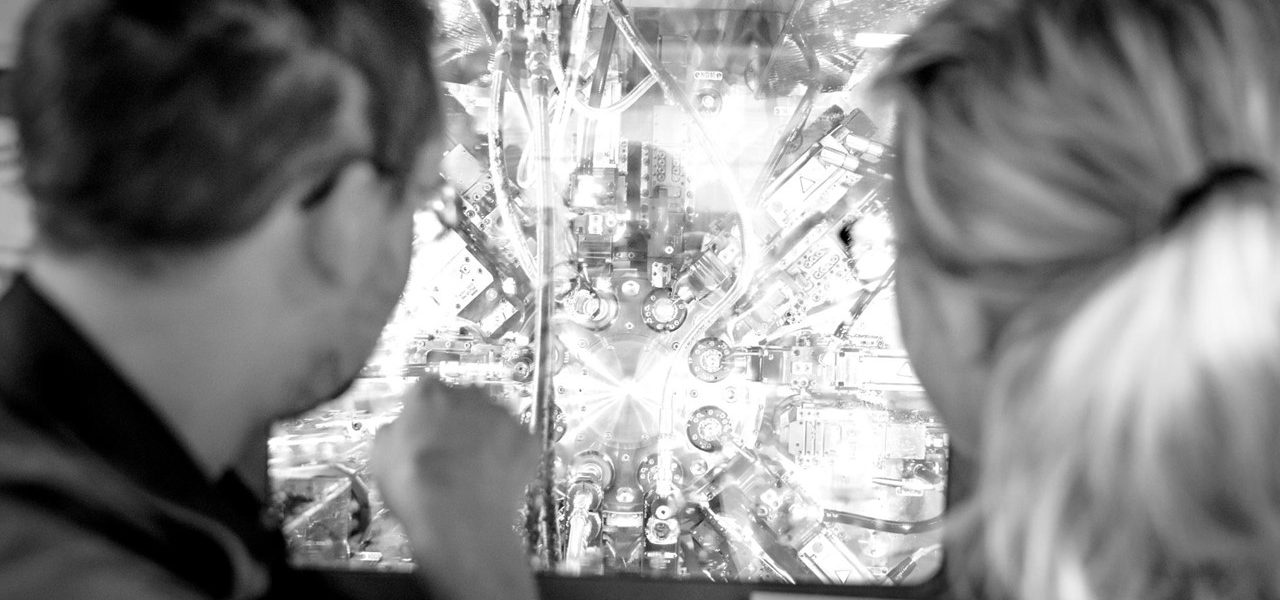

Testlabbet finns i ASSAR Industrial Innovation Arena i Skövde.

Företagsröster om omställning till elektrifierade drivlinor

Cirka 15 företag visar intresse att delta i en omställningsprocess med fokus på att tillverka komponenter, delsystem och system till delsystem. Studien ger svar på frågor om vad som krävs för snabb omställning av produktionen till att stödja tillverkning av elektrifierade drivlinor. Åtta konkreta behov för omställning utkristalliseras.

Behov för omställning mot elektrifierade drivlinor

- Nationell samverkan: Kartlägg nätverk och bygg kluster av kompetenser och andra förmågor och samverka effektivare.

- Omvärldsanalys: Omvärldsanalysera på nationell nivå frekvent, med utblick mot andra internationella klusterinsatser.

- Strategisk kompetensplanering: Fortsätt all utbildnings- som kompetensutveckling för de områden noden har som fokus: stator, rotor, inverter, transmission, kompletta elmaskiner samt batterier och energilagringssystem.

- Labb-verksamhet: Säkra fortsättning av labb-verksamhet genom god beläggning över tid och gott utnyttjande av investerat kapital och återinvestering.

- Samverkan inköp: Fortsätt samverka gällande inköp hos fordonstillverkare och andra OEM. Och använd löpande så kallad ”köpa-tillverka-analys”.

- Värdekedjan: Fortsätt kartlägga värdekedjan, från gruva till slutkund och inkludera även cirkulering. Fortsätt också utreda leverantörsstruktur för direktmaterial, och koppla volymleverantörer till noden för exempelvis gjutgods och plåt.

- Nytt tillverkningsområde: Bygg upp en inverterkompetens, reglering och kraftelektronik, med fokus på producerbarhet, och koppla till det forskning och benchmarking av befintliga tillverkares lösningar. Undersök även möjligheter mellan laddinfrastrukturer och kraftelektronik för inverter.

- Cirkularitet: Hantera monterbarhet och demonterbarhet. När det gäller demonterbarhet fokusera på service och reparerbarhet av produkter, vilket bygger möjligheter till cirkularitet.

Läs mer om omställningen till elektriska drivlinor

Om fordonsindustrins transformation

Fordonsindustrin står mitt i ett teknikskifte mot elektriska drivlinor. En av de största utmaningarna för att förbli konkurrenskraftig i det snabba teknikskiftet är att kostnadseffektivt kunna ställa om befintlig produktion till tillverkning av nya drivlinor. IDC är involverade i flera initiativ som driver utvecklingen av fordonsindustrins transformation, du kan läsa mer genom att följa taggen #fordonsindustrins transformation.