För att kunna växla upp sin kapacitet och kvalitetssäkra sin produktion har Migu Mekaniska genomfört en produktionsanalys som resulterade i stegvisa förbättringsinsatser. Jakob Andersson är VD för Migu. Här berättar han om företagets resa där de blivit mer effektiva, genomfört viktiga investeringar, jobbat med Lean och har fått en tydlig målbild att gå från liten verkstad till fabrik.

För att kunna växla upp sin kapacitet och kvalitetssäkra sin produktion har Migu Mekaniska genomfört en produktionsanalys som resulterade i stegvisa förbättringsinsatser. Jakob Andersson är VD för Migu. Här berättar han om företagets resa där de blivit mer effektiva, genomfört viktiga investeringar, jobbat med Lean och har fått en tydlig målbild att gå från liten verkstad till fabrik.

Genom projektet Catalyst har en produktionsanalys genomfört hos Migu. Analysen resulterade i en konkret lista som satte fokus på företagets förbättringsområden. I en produktionsanalys genomförs bland annat en frekvensstudie för att hitta ”tidstjuvar”, stopptidsuppföljning för att utvärdera maskinernas effektivitet och en värdeflödesanalys för att följa material från start till färdig produkt.

Produktvariation kräver flexibilitet

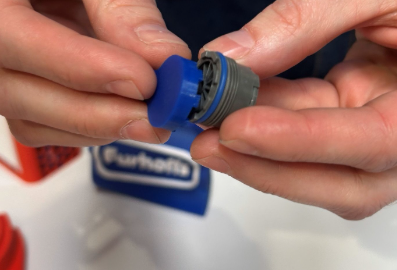

Migu Mekaniska, i Tidan strax utanför Skövde, jobbar främst med skärande bearbetning, i flera olika metaller. Primärt jobbar företaget med svarvning i syrafast rostfritt. Deras tillverkning är ren legoproduktion och kunderna i sin tur tillverkar främst kopplingar. Det kan vara allt från kopplingar för undervattensbruk eller kopplingar till tankar på bensinstationer och lastfartyg. Jakob berättar att för Migu innebär den stora produktvariationen att de behöver vara flexibla för att kunna anpassa sin kapabilitet efter kundens behov.

— Vår tillverkning och maskinpark behöver snabbt kunna ställas om för att vi ska klara en tillverkning på runt 1000 olika artiklar. Vi behöver stor flexibilitet både vad gäller maskiner och medarbetare som kör maskinerna. En stor utmaning kan vara då våra leveranser kan skifta mellan allt på tre dagar upp till 30 dagars leverans. Vi är ett otroligt flexibelt gäng på 15 medarbetare som ställer upp och är med i vårt utvecklingsarbete, säger Jakob.

Efter Covid-19 finns nu tid för produktutveckling och kvalitetsförbättring

Under 2020 tappade Migu marknadsandelar på grund av de restriktioner som rådde under Covid -19. De fick prioritera bort vissa arbeten för att kunna fokusera på att få ut så mycket som möjligt ur sin produktionskapacitet. Först nu känner Jakob att de börjar komma i kapp och få tid att produktutveckla och kvalitetsförbättra. Investeringar i nya maskiner har gjorts och Lean och 5S-introduktion via IDC har genomförts. Sammantaget har det bidragit till att hela verksamheten jobbar mer frekvent med ordning och reda. Störst framsteg har gjorts på råvarulagret där ställage har köpts in för att förvara ingående material.

— Vi har börjat använda det vi redan har på ett smartare sätt, förklarar Jakob. Genom att investera i en så enkel sak som ett ställage har vi börjat använda våra andra lagerplatser på andra sätt. Vi har börjat anpassa våra inköp mot lagrets förutsättningar och kan fokusera på att få ner generella lagernivåer. Genom att även investera i tid har vi kunnat fokusera på lösningar som resulterat i både kvalitetssäkring, effektivare produktion och leveranssäkerhet.

Produktionsanalysen hittade fokusområden för förbättringsinsatser

Migu såg ett värde i att genomföra en produktionsanalys och under 2-3 dagar gjordes en frekvensstudie. I studien identifieras ”tidstjuvar”, stopptidsuppföljning för att utvärdera maskinernas effektivitet och en värdeflödesanalys för att följa material från start till färdig produkt. Efter analysen sker en återrapportering med förslag på åtgärder. För Migu resulterade det i en konkret lista att utgå från.

— Produktionsanalysen satte fokus på områden där vi kan genomföra förbättringsinsatser. Vi kom precis från en tuff period med hårda prioriteringar, tack vare analysen har vi en checklista på saker som har hjälpt oss att komma tillbaka. Den har även gett oss en medvetenhet och att vi mäter vårt arbete mer idag för att själva kunna sätta in åtgärder där de behövs. Till exempel har vi börjat visa vår leveranssäkerhet på en tavla och bara genom att visualisera den har vi fått en ökning med 20 %, berättar Jakob.

Förutsättningar för att hålla en bra ekonomi

— Tack vare en frekvensstudie som gjordes under produktionsanalysen har vi identifierat våra slöserier och vi kan fokusera på att rätt person gör rätt saker. Vi har gått ner från övertid och hinner till och med göra mer. Vi är mer effektiva och leveranserna kan gå direkt utan att det stannar vid sista ledet i tillverkningsprocessen. Medarbetarna upplever mindre stress och vi kan jobba proaktivt i stället för reaktivt. Vi har totalt sett fått bättre förutsättningar för att hålla en bra ekonomi. Nu kan vi ta nästa steg blir för att nå ytterligare tillväxt, säger Jakob.

Mer värdebaserad tid och färre slöserier

Fortsättningsvis kommer Migu att ge personalen grundutbildning i Lean där några nyckelroller får en utökat utbildning. Jakob ser även fram emot att kontinuerligt jobba strukturerat med de förbättringsförslag som finns utifrån produktionsanalysen och frekvensstudien.

— Vi kommer jobba mer med våra flöden och få en tydlighet i hur vi ska jobba i de olika produktionsstegen. Med många olika produkter blir det lätt att vi jobbar på olika sätt varje dag. Istället ska till exempel operatör A och B jobba på liknande sätt för att kunna bli mer effektiva utan störande tidsstjuvar. Det gäller att vi hittar och ökar andelen värdebaserad tid och minskar slöserierna. Vi kommer även jobba mer med säkerhet, ergonomi och att identifiera risker. Vilket är viktiga säkerhetsfrågor för att kunna ta klivet från verkstad till liten fabrik storleksmässigt, säger Jakob.

Affärsmodellsarbete ger möjligheter till vidgad marknad

Migu har även fått stöttning från IDC för att jobba igenom sin affärsmodell med verktyget Business Model Canvas. Det har hjälpt företaget att få ordning på tankarna kring kommande utveckling. Att hitta fokus vad gäller styrkeområden och vad som behövs för att kunna ta sig framåt.

— Arbetet slutade i en femårsplan med våra prioriterade punkter. Vi har bland annat investerat i både maskiner och kompetens för att kunna få upp den kapacitet som behövs för att utvecklas och växa som företag. Vad gäller vår marknad ska vi se över befintliga och potentiella kunder och utveckla vår offert och säljprocess. Vi ser stora möjligheter att vidga vår marknad då våra kunder idag finns inom en begränsad radie av tre mil, berättar Jakob förhoppningsfullt.

Löste kompetensförsörjningen genom eget initivativ

Som för många företag inom tillverkningsindustrin har Migu kämpat med kompetensförsörjningsfrågan. Jakob berättar att han tog eget initiativ till utmaningen då de tidigare inte lyckats rekrytera en CNC-operatör.

— I stället för att rekrytera rätt kompetens fokuserade vi på att rekrytera en person som vi sedan själva utbildade. Vi sökte bland annat via sociala kanaler och hittade till slut tre personer, med blandad yrkesbakgrund och lokal anknytning. Under ett år läste de in gymnasiekompetens till CNC-operatör varvat med jobb hos oss. Det var en oerhört tuff process som tog oss sammanlagt två år. Nu efteråt är det helt klart värt det och vi har tre operatörer som bidrar och lyfter hela verksamheten, bebrättar Jakob.

Inte självklart att ett litet företag skulle automatisera

När det gäller just automation har Migu genomfört en förutsättningsstudie med Robotlyftet för att undersöka möjligheterna för ytterligare automation. De funderar på att automatisera efterbearbetningen efter svarvning. Ett moment där de gradar, putsar och slipar.

— Det skulle innebära att vi slipper monotona arbetsmoment. Vi undersöker även om det går att automatisera lyft och interntransporter för att slippa oergonomiska arbetsmoment. Vilket skulle effektivisera hela vår produktion då vi har mycket material- och verktygstransporter till och från maskiner. När jag började jobba här var det inte självklart att en verksamhet i vår storlek skulle automatisera och installera robotar i produktionen. Det har klättrat neråt i företagsstorlek och vi är gärna med och bidrar till att den typen av lösningar blir attraktiv även för mindre företag. Vi sitter bland annat med i programrådet för utbildningar riktade mot industrin. Där bidrar vi med de kompetensbehov vi har som liten mekanisk verkstad. Att samarbeta med skolor och forskning är kostnadseffektivt för mindre företag och en förutsättning för att Sveriges industri ska kunna vara konkurrenskraftigt, menar Jakob.

Ska vara ett väl fungerande företag inom alla hållbarhetsaspekter

Visionen för Migu Mekaniska är att gå från verkstad till liten fabrik. Hur ser företaget ut om tio år?

— Tittar vi fem år framåt i tiden har vi en omsättning på 37 miljoner kronor. Om tio år har vi ett väl fungerande företag med högteknologisk kompetens inom flera skilda sektorer som automatisering, CNC-maskiner och produktion. Vi är ett attraktivt företag med nöjda kunder, medarbetare och samhället runt omkring. För mig är inte tillväxten det viktigaste utan att vi har ett väl fungerande företag för alla inblandade. Mår våra medarbetare bra och vi påverkar vår omgivning vad gäller miljö och social hållbarhet positivt kommer tillväxen som ett led i utvecklingen. Och i takt med att vi växer har vi större möjlighet att kunna jobba mer med andra frågor än att bara kunna producera på ett effektivt sätt, avslutar Jakob.

IDC och projektet Catalyst

För smart och hållbar produktion. Catalyst är projektet som ska ge ökat ansvarstagande för framtiden genom omställning till nya affärsmodeller, en mer cirkulär ekonomi och mer hållbara produkter inom industrin. Projektet ska också höja industrins attraktivitet som arbetsplats, genom ökat fokus på villkoren för de kvinnor och män som genomför industrins processer. Det sker genom fokus på områdena Hållbar produktion och Kunskapslyft industri.

Projektet Catalyst finansieras av Europeiska Regionala Utvecklingsfonden, Västra Götalandsregionen och Skaraborgs Kommunalförbund. IDC har i uppdrag att långsiktigt stärka konkurrenskraften och lönsamheten för Skaraborgs tillverkande industriföretag. För en hållbar framtida industri.