Vad har Kinnegrip i Lidköping, Skandia Elevator i Arentorp och Qvänum Mat & Malt gemensamt? Jo de har alla under ett par års tid jobbat med att få sin tillverkning mer automatiserad. Här berättar de hur om sin utveckling och vad det ger för effekter i tillverkningen.

Under tre år mellan 2019 – 2021 har företag i hela Sverige kunnat utveckla sin tillverkning inom automation med stöd av Robotlyftet. Det var Tillväxtverket som fick i uppdrag av regeringen att utforma och genomföra projektet. En kall vintrig dag i slutet på november fick de tre företagen, som alla deltagit i Robotlyftet, besök av Tillväxtverket som ville se hur deras verksamheter utvecklats med stöd av projektet.

Kinnegrip förnyar och förbättrar automatiserade flöden

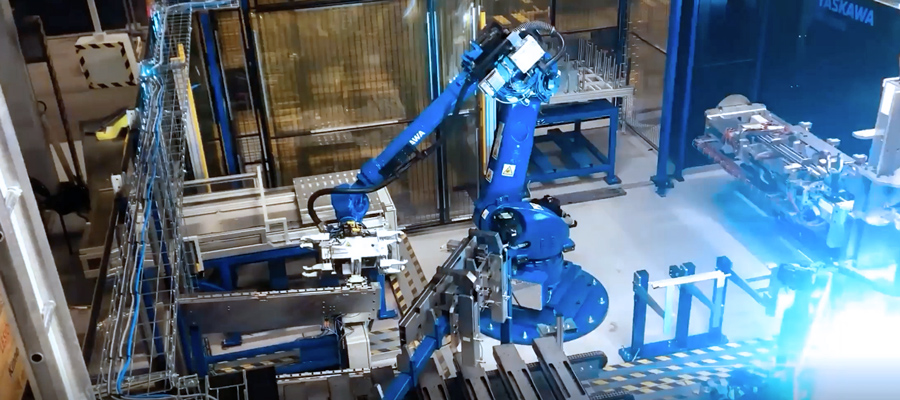

Kinnegrip i Lidköping tillverkar låssystem för läm- och kapellsidor till lastfordon. I produktionen finns robotar i drift sedan slutet på 1980-talet, framför allt svetsrobotar. Fram till 2018 hade de en maskinpark som var 25 – 30 år gammal och processerna var utspridda i fabriken med långa transportvägar.

Målet med automation

Möjligheterna med automation är många, som till exempel kortade ledtider, minskad fabriksyta, bättre kvalitet samt förbättrad ergonomi. Medarbetarna har möjlighet att jobba med nya typer av arbetsuppgifter med bland annat arbetsrotation samt att de även får chansen att utvecklas för att kunna hantera och sköta en modern automationsutrustning.

Kinnegrips mål med automation

- Kraftigt reducera manuella lyft.

- Skapa nya arbetslag med gemensamma uppgifter.

- Förbättrad processkvalitet genom hela flödet.

- Eliminera ställtid mellan varianter i svetsningen.

Hjälp med kravspecifikation

Genom Robotlyftet har Kinnegrip fått stöttning med att sätta en kravspecifikation inför installation av robotcellen. De har gått igenom hela produktionen och flödet, identifiera risker och fallgropar, berättar Patrick Juslin, produktionschef. Tack vare Robotlyftet har de fått hjälp av extern kompetens vilket har öka på den interna kompetensen.

— Det är bra att kunna söka ekonomiskt stöd för områden vi ser att vi behöver investera i för att utvecklas som företag. Det gör det lättare att ta det första steget, säger Patrick Juslin.

Kraftigt reducerad ledtid och bättre ergonomi

Den nya robotcellen består av 4 svetsrobotar och en hanteringsrobot och ersätter 5 svetsrobotar och 2 hanteringsrobotar samt en hel del manuell hantering. Patrick Juslin berättar att de nu fått bort manuella lyft motsvarande 1400 ton per år och lyckats reducera ledtiden från veckor till timmar inom svets och montering. Tillgängligheten på robotcellen ligger på ungefär 88% och de har heller ingen ställtid mellan de olika produktvarianterna.

— Tack vare att vi automatiserat vår process kan vi köra hela vårt produktsortiment, en stolpe i taget, och samtidigt fylla på med nytt material under tiden. Vi har heller inga stopp för artikelbyte. Från det att vi valt vilken artikel vi ska köra till att den första stolpen kommer ut färdigmonterad ta det nu bara cirka 10 minuter mot tidigare ett antal veckor. Vi har bättre kvalitet och vi har förbättrat ergonomin ganska kraftigt. Dessutom har vi kunnat halverat fabriksytan, där vi hade tillverkningen tidigare. Yta som vi på sikt kan hyra ut, berättar Patrick.

Skandia Elevator utvecklar transportsystem för spannmålsindustrin. En hög säsongsvariation gör att de behöver en flexibel lösning för att effektivt kunna producera av små volymer och många artikelnummer. Via Robotlyftet har de kunnat undersöka vilka moment i produktionen som skulle passa för en automation.

Det landande i en investering av en kollaborativ robot för en svetsapplikation. Under projekttiden har Skandia Elevator haft även möjlighet att utveckla egna fixturer till roboten.

Både kostnadseffektiv och flexibel svetsautomation

Installationen av roboten tog bara 10 timmar, sedan var den i gång att köra, berättar Jerry Olsson, kvalitets- och produktionstekniskchef. Modellen är en EasyAutoWelder 10D från Axon med dubbelt svetsbord. Konceptvalet gav dem en kostnadseffektiv och flexibel svetsautomation, lämplig för både minde och mellanstora serier. Tack vare en Teachgrip, (ett handtag med integrerad programmering), är den snabb och enkel att programmera för vem som helst som vill lära sig.

— Vi är väldigt nöjda med den här lösningen. Den är både en yteffektiv och kostnadseffektiv vilket var en förutsättning för oss för att kunna programmera och ställa om snabbt. Vi har många artikelnummer och små volymer och behöver kunna snurra flera artikelnummer per dag. Nu har vi lyckts gå från en processtid på sju minuter till tre minuter per enhet. För att hitta det mest effektiva arbetssättet i samarbetet mellan människa-robot har vi upprättat ett människa-maskinschema. Det har resulterat i en bra arbetsbalans där det varken går för fort eller för långsamt. Vi har fått bort repetitiva och oergonomiska arbetsmoment, och medarbetarna har utvecklat sin kompetens och lärt sig nytt, säger Jerry Olsson.

CE -märkning för kollaborativa processer

I samband med köpet av robotapplikationen ingick en CE-märkning med riktlinjer kring hur layouten skulle se ut. Märkningsprocessen för den typen av utrustning var ny för Skandia Elevator. Mattias Larsson var projektledare under installationen och jobbade med att få till den slutliga lösningen.

— Automationschecken vi blev beviljade via Robotlyftet gick delvis till kompetensutveckling i riskanalys och CE-märkning då det är både svårt och viktigt ämne gällande kollaborativa processer. Under arbetet har vi haft hjäp från RISE att genomlysa robotsstandarden och CE-märkningen, vilket underlättar om vi vill fortsätta utveckla robotcellen. Tack vare ett samarbete mellan oss, robotleverantören, JL Safety och RISE har vi nu mer kunskap om processen kring en CE-märkning vilket kommer vara till stor nytta inför kommande automationssatsningar i produktionen.

Planerar för automation högre upp i tillverkningskedjan

Just nu kan Skandia Elevator köra cirka 20 olika produkter i roboten. Skandia Elevator har planer för fler installationer av kollaborativa robotar. Successivt planerar företaget för automation högre upp i tillverkningskedjan och nästa steg blir inom maskinbetjäning eller montering.

Qvänum Mat & Malt är bryggeriet och bränneriet som huserar i ladugården på Gategården, mitt på Varaslätten. Här har det bryggts öl på lokala råvaror sedan 2004 som tappas upp på glasflaskor med kulturhistorisk design och återförslutningsbar kork.

För att kunna jobba mer effektivt och med bättre ergonomi fanns tankar kring att kunna automatisera delar av packningsprocessen.

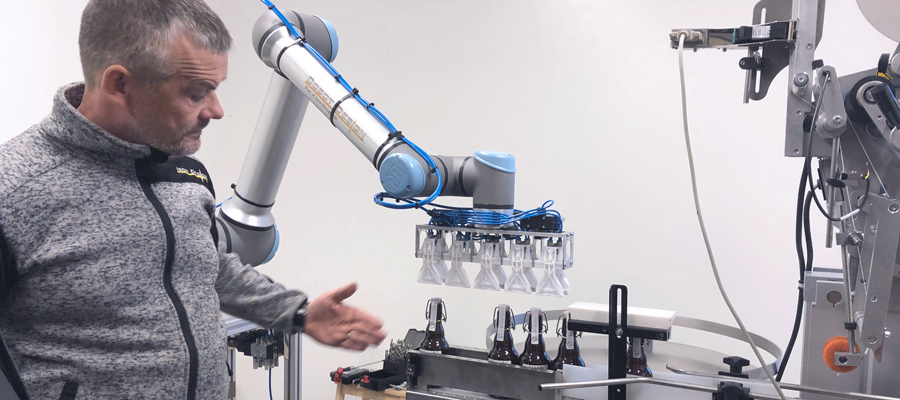

Automatiserar packning av flaskor

Fram till idag har Qvänum Mat & Malt haft utmaningar med att hantera den återförslutningsbara korken samt hantering av flaskor efter etikettering. Det är just det moment som ska automatiseras för att förenkla arbetet. Förhoppningen är att även införa retursystem på flaskorna, men först behöver ergonomin förbättras i dessa moment, säger Claes Wernerson som är grundare till Qvänum Mat & Malt.

— Flaskorna har vi fram till idag packat manuellt. Ett monotont och tungt arbete då det är åtskilliga flaskor som ska packas vid ett och samma tillfälle. Varje bryggning ger omkring 1200 liter öl. Att automatisera packningen skulle ge avsevärt mycket bättre ergonomi i processen.

Robotlyftet bidrar till att vi vågar satsa

En förutsättningsstudie gjordes i början av 2021 och Qvänum Mat & Malt beviljades en automationscheck. Det landande till slut i ett beslut om att investera i en kollaborativ robot för packning av fyllda och etiketterade flaskor. Dagen innan vi kom på besök till gården tog Claes emot leveransen av den kollaborativa roboten. Nu var de var i full färd med att installera och programmera roboten. När installationen är klart slipper medarbetarna det tunga och monotona arbetsmomentet som packningen inneburit tidigare då det genomfördes manuellt. För ett litet företag med fem fast anställda har en möjlighet som Robotlyftet betytt väldigt mycket.

— Robotlyftet är mycket värdefullt och bidrar till att vi vågar satsa. Utan det hade vi inte varit där vi är idag, avslutar Claes.

IDC och projektet Robotlyftet

Robotlyftet främjar automation inom industrin över hela Sverige. Robotlyftet bidrar till ökad kunskap genom utbildningsinsatser, tillsammans med ekonomiskt stöd bidrar till att fler företag vågar göra investeringar i automationsteknik och robotar.